NEWS

新聞資訊2022-06-23 11:16:42來源:

一 前言

隨著經濟的全球化,科學技術的不斷創新,不同技術領域的飛速發展和新興技術行業的出現,使得電機行業的發展越來越迅猛,無論從電機的原材料生產到電機零件的加工制作再到電機的總裝,基本越來越向自動化、智能化、專業化發展;同時隨著客戶對電機的質量要求也越來越嚴格,不在像以前電機能轉就行,需要電機經久耐用、高效、節能。從而需要電機生產制造廠家不斷的優化設計,不斷的提高電機的加工制作質量。同時隨著機械加工設備的設計制作專業化、智能化,加工設備的精度越來越高,效率也越來越快,所以也需要電機廠家不斷的完善零件的加工工藝及工裝,設計合理的工裝夾具,制定合理的加工工藝,提升效率與質量。在電機的零件加工中,鑄鐵機座的加工是主要的加工零件之一,也是最容易產生加工質量問題的零件之一,機座加工質量的好壞直接影響電機整機裝配的質量;同時常規的電機機座的加工需要來回需要四次裝夾才能完成零件的加工,毛刀精車各需要兩次,所以加工效率慢,零件在工序間的周轉時間長,生產周期長,不利于效率與質量的提升。同時隨著機座鑄造工藝的改進,由手工造型到機器造型,機殼鑄件的質量不斷提升;需要不斷的優化鑄鐵機座機座的加工工藝及工裝。本文主要針對數控立車對鑄鐵機座進行加工工藝工裝的優化改進,從理論分析到前期工藝策劃,到加工裝夾工裝設計制作、刀具選擇,零件的生產加工、零件質量確認最后進行數據分析推廣。

二、前期的工藝分析策劃

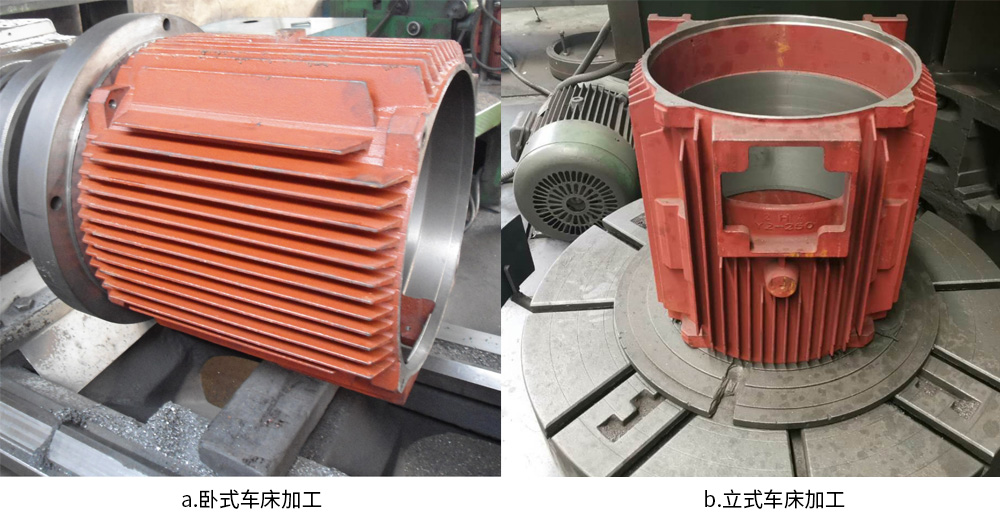

圖2.1常用的機座的兩種加工方式

1、常規電機機座的加工質量直接影響到電機的裝配質量,若機座加工出來變形、同心度、加工尺寸超差,電機裝配后定轉子相擦、死機、異響等情況,嚴重影響電機的電器性能和機械性能。電機機座的加工從車床的結構分主要有臥式車床和立式車床兩大類如圖2.1所示,臥式車床由于工件臥式安裝,加工運轉時隨著機座重量的增加,旋轉時會產生就較大的離心力,對設備的主軸影響較大相比對于立車的立式安裝,加工精度變低,加工穩定性變差;同時對于臥式車床來說隨著機座零件的型號的增大,重量的增加,對比立式車床其不利于零件的安裝裝夾,所以對于中心高在H160及以上的電機型號,機座的加工基本通過立車來加工完成。同時隨著加工機械的發展,數控立車的普及,越來越多的廠家逐步更新為數控立車來加工鑄鐵機座零件。長期以來,H160及以上的電機鑄鐵機座的加工從毛坯到成品需要經過如圖2.2所示的幾道工序:首先,夾持機座外圓或內孔,毛刀一端端面、白段——其次,掉頭,夾持已加工好的白段,毛刀加工另一頭的端面、白段、鐵芯檔——再后,上襯片,搭子壓緊,精車一端止口、端面、鐵芯檔——最后,掉頭精車另一頭止口、端面控制機座總長,需要四道工序、四次裝夾、多道周轉才能完成普通鑄鐵機座的加工。導致機座生產周期長,生產效率低,不利于生產現場的協調;同時根據收集的數據經驗看,由于在精車時存在兩次裝夾,存在裝夾誤差,加上若襯片有點變形、襯片上鐵屑清理不干凈,則更容易發生機座兩端止口與機座鐵芯檔的同心度超差的質量隱患。在目前市場經濟競爭的前提的下,提升效率,提升質量,降低生產成本,是目前企業必須面對的問題。所以結合一直以來的機座加工工藝及越來越普及的數控立車對其的加工工藝及工裝夾具進行改進,使其從毛坯到成品兩次裝夾,兩刀加工完成。即第一次裝夾完成毛刀,第二次裝夾完成精車。

圖2.2,常規H160及以上鑄鐵機座的加工工序流程

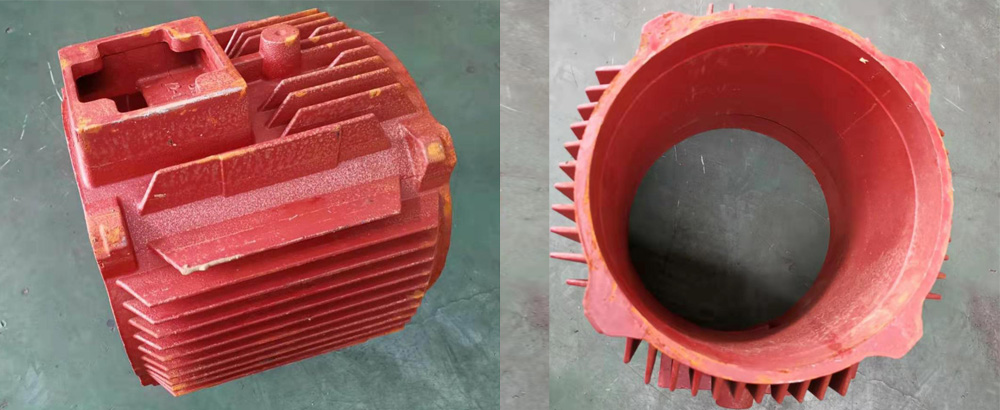

圖2.3,鑄鐵機座的外形結構

2、對鑄鐵機座的外形結構分析如圖2.3所示。根據圖紙與實物對照,同時由于目前的H160及以上的機座鑄件已基本實現機器造型及消失模鑄造工藝,所以機鑄的外觀相比較手工造型的美觀、規則,同時余量合理、鑄件變形小所以好加工;同時加上機座上有搭子用于安裝端蓋,搭子反面可通過壓板壓緊來固定機座,所以通過分析和查閱相關的機座加工工藝及結合現場的實際經驗,則確認可以通過加工刀具、裝夾工裝、加工工藝路線可以實現機座的兩次裝夾,兩刀加工完成其機座零件的加工。其工藝加工流程為:第一、毛刀,以機座搭子外圓定位(裝夾時需要注意刀具的加工軌跡,在設計毛刀工裝時需要避開,避免刀具撞刀),車加工機座的兩端止口、白段(加工尺寸到位)、鐵芯檔,并按規定留單邊1mm,精車余量,后精車非裝夾面的端面及搭子的外圓臺階,加工尺寸與精車時的襯片尺寸公稱尺寸一致公差代號為h7,(襯片與機座外搭子外圓配合為H8/h7),如下圖所示;第二、精車,掉頭以已加工的機座外搭子及端面定位安裝到精車襯片上,安裝完成后精車機座兩端止口、鐵芯檔、端面,使其機座加工尺寸符合精車圖紙要求。

三、工裝的設計及制作

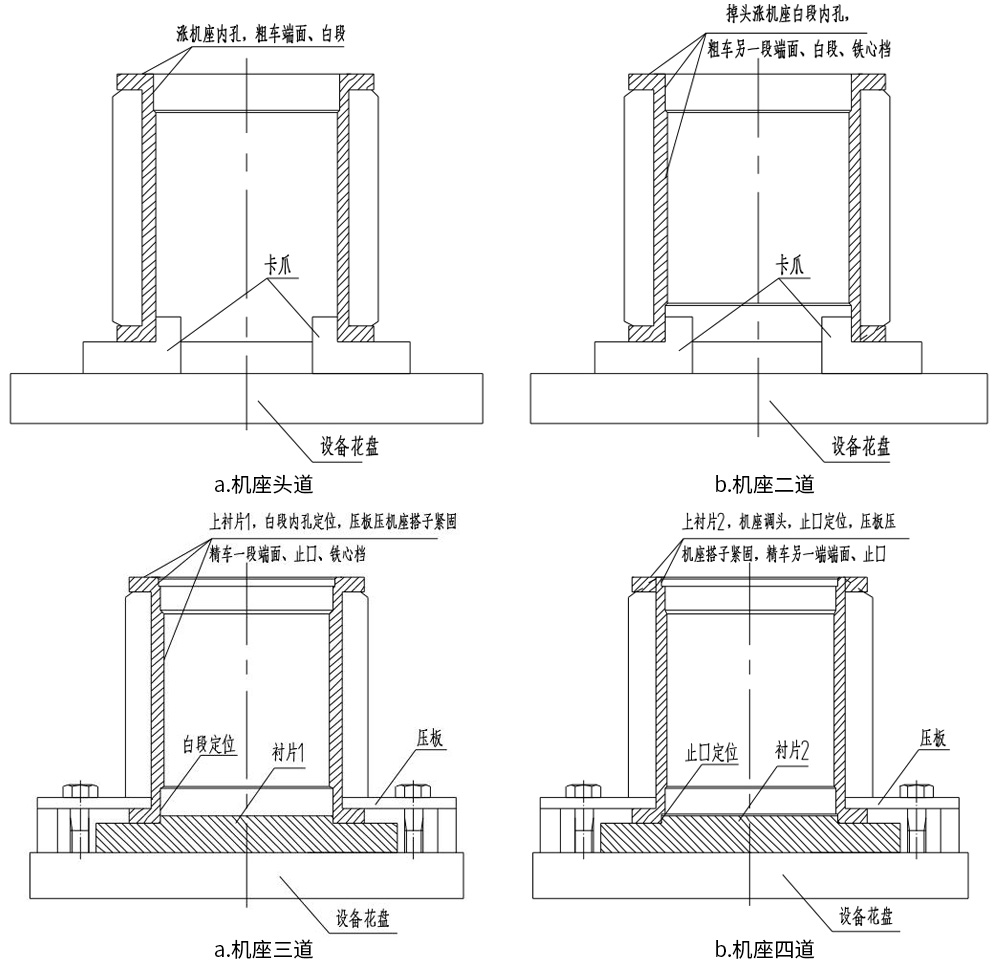

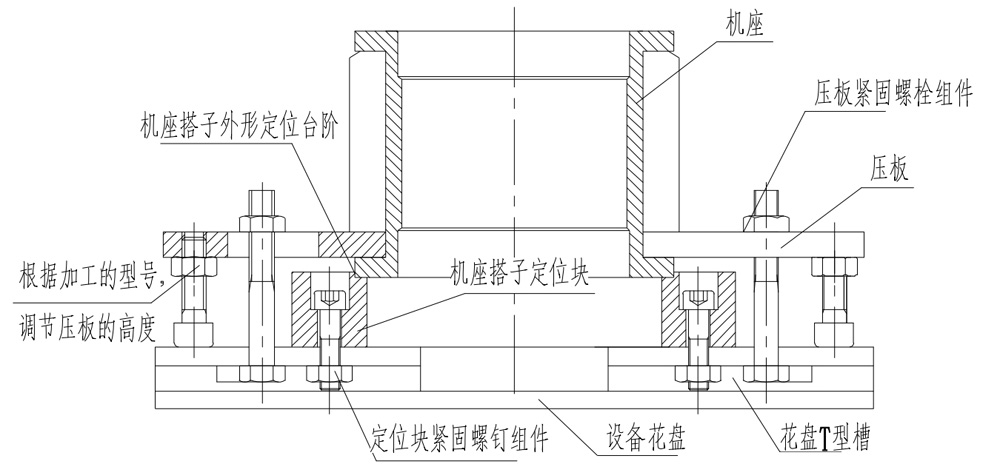

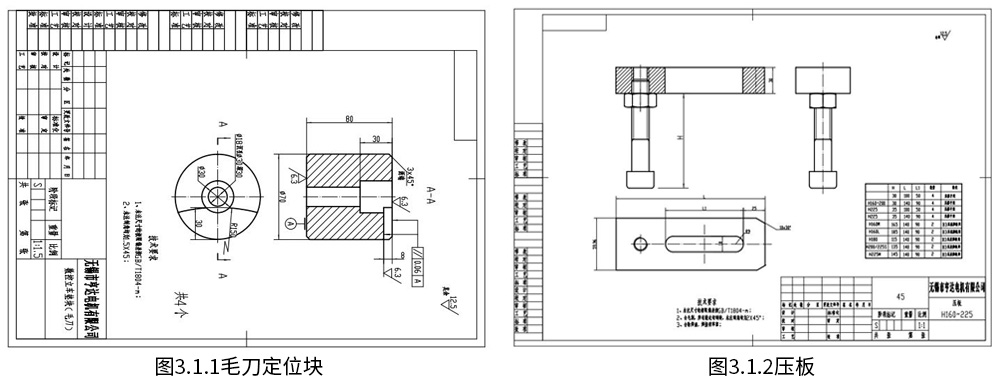

圖3.1機座的毛刀加工工裝設計簡圖

1、裝夾工裝的設計,結合上述的工藝要求,對機座的加工工裝進行設計。(1)毛刀時機座的加工工裝設計如圖3.1所示,采用獨立的裝夾定位塊如圖3.1.1所示,根據機座的搭子外形大小,在定位塊上設計定位的臺階,定位臺階高度低于機座外搭子臺階高度,同時臺階為圓弧型,圓弧的大小要始終、避免機座毛刀一刀加工時,刀具與定位塊干涉,而撞刀;同時定位塊中間設計一個通孔,并在加工的臺階面上刮沉孔,便于裝夾定位塊的安裝。壓板設計如圖3.1.2所示,壓板根據機座搭子的外形進行設計,壓板上開有U型槽,便于零件安裝拆卸,同時壓板上加工螺紋孔,安裝壓板高度調節螺栓,根據中心高的不同進行調節并用螺母并緊;壓板緊固螺栓,需要在底部焊接一個螺栓,避免螺栓緊固時在T型槽內緊固時打滑,影響零件的裝夾質量。

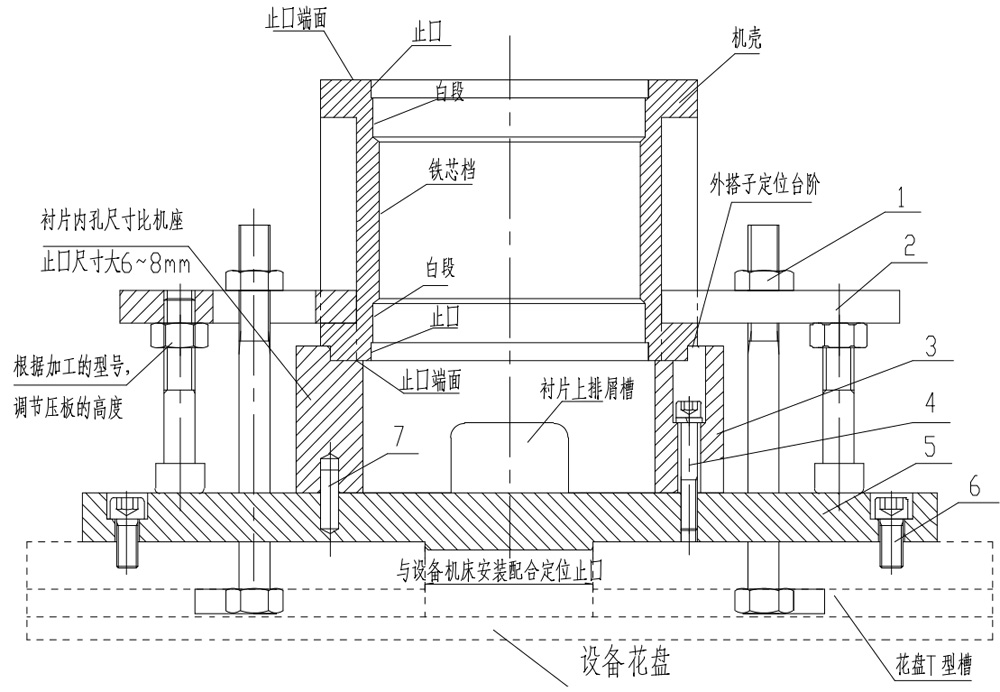

圖3.2 機座的精刀加工工裝設計簡圖

1—零件壓板緊固螺釘、2—搭子壓板組件、3—零件固定襯片、4—襯片安裝緊固螺釘、

5—襯片安裝過渡板、6—過渡板安裝緊固螺釘、7—襯片定位銷釘

(2)精車時的機座加工工裝采用組合式的環型組合工裝,如圖3.2所示,包括與設備連接安裝過渡板、機座加工零件固定環型襯片、零件安裝搭子壓板、壓板緊固螺釘、襯片安裝定位銷等幾個部件。安裝過渡板設計如圖3.2.1所示:在安裝過渡板上設計與立車花盤相配合的止口、安裝通孔、及用于襯片安裝的螺紋孔、銷釘孔、壓板安裝螺孔,同時在其上設計四條槽避開花盤上的T型槽,不影響花盤T型槽的使用,同時由于考慮到機座零件的加工型號多為便于過渡板的使用,過渡板上留各機座型號襯片安裝的位置刀印,便于環型襯片的安裝;環型襯片的設計3.2.2所示,在襯片上設計與機座搭子定位臺階配合的止口,襯片的內腔大于機座止口6~8mm,避免刀具加工機座下端止口時撞刀,刀具干涉,且與過渡板安裝配合的端面設計四條等分排屑槽,用于加工鐵屑的清理,同時設計安裝定位的螺孔及銷釘孔;搭子壓板的設計如圖3.1.2所示同毛刀壓板設計,根據機座搭子的大小、及機座壓板安裝的位置采用組合式設計,主要由壓板與調節螺釘、螺母組成。壓板上鉆攻螺紋孔用于安裝調節螺釘,根據零件的型號可調節壓板高度,使零件安裝緊靠,在與機座搭子平面接觸的平板上開U型槽,便于零件的安裝與拆卸;等完成工裝主要零件的設計。壓板緊固螺釘、及銷釘均按標準進行選用,壓板緊固螺釘的長度根據機座零件的大小進行選擇。并在壓板緊固螺釘下方焊接螺母,避免在T型槽內緊固時打滑。

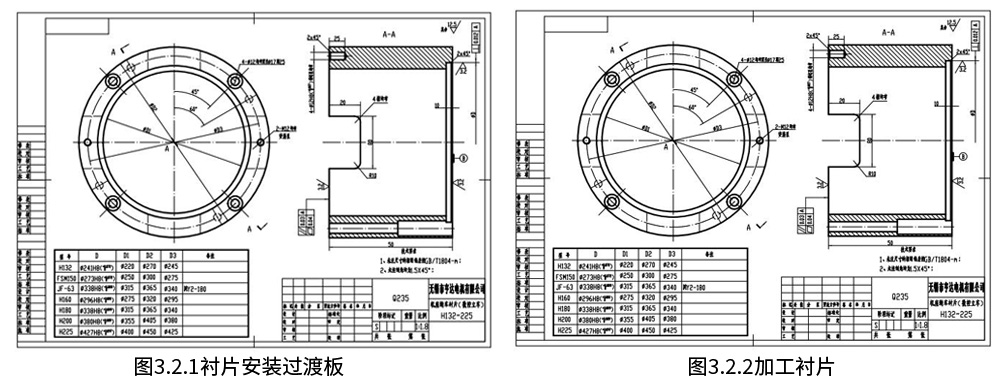

2、裝夾工裝的制作。根據設計圖紙,對工裝零件進行制作,毛刀定位塊、過渡板、環型襯片、壓板的材料均采用45鋼,后進行調質處理,調質硬度在HB220~250,增強其硬度,提高其力學性能;(1)過渡板加工,先對其進行毛刀,后半精車與襯片配合的平面留0.5mm,精車與花盤固定配合的止口及平面,上加工中心,銑加工四條槽,鉆銷釘定位孔、過渡板安裝通孔及沉孔,加工壓板安裝螺孔,完成加工中心鉆孔、攻絲、銑槽后將過渡板安裝到立車設備花盤上,對過渡板與襯片安裝配合的平面進行精加工,去毛刺,并檢查其過渡板的平面跳動,使其滿足圖紙要求的0.02,從而完成過渡板的加工;(2)環型襯片加工,先毛刀,后精車襯片內控、外圓、與過渡板安裝的平面,半精車與機座外搭子定位臺階接觸的平面及止口,留單邊0.5mm精車余量,上加工中心加工,先加工與機座外搭子配合接觸平面的的通孔及沉孔,后加工與過渡板安裝平面接觸的銷釘孔及四條等分的排屑槽,去除毛刺,將環型襯片安裝到過渡板上,銷釘定位,螺釘緊固,根據機座外搭子的尺寸精車配合接觸面,去毛刺并確認接觸底平面的平面調動≤0.015,完成環型襯片的加工;(3)壓板的制作。先對壓板進行下料,下兩塊料,對壓板零件的兩塊料進行車加工,與機座搭子接觸的一塊板后上加工中心進行銑加工U型槽,及安裝孔;另外一塊壓板長度豎直的方向上,加工螺紋孔,對兩塊壓板零件進行組裝,用螺釘固定,完成工裝零件的制作。(4)壓板緊固螺釘、及銷釘均按標準進行選用,壓板緊固螺釘的長度根據機座零件的大小進行選擇。對工裝零件進行組裝, 完成工裝制作如圖3.3所示;

圖3.3所示機座加工工裝

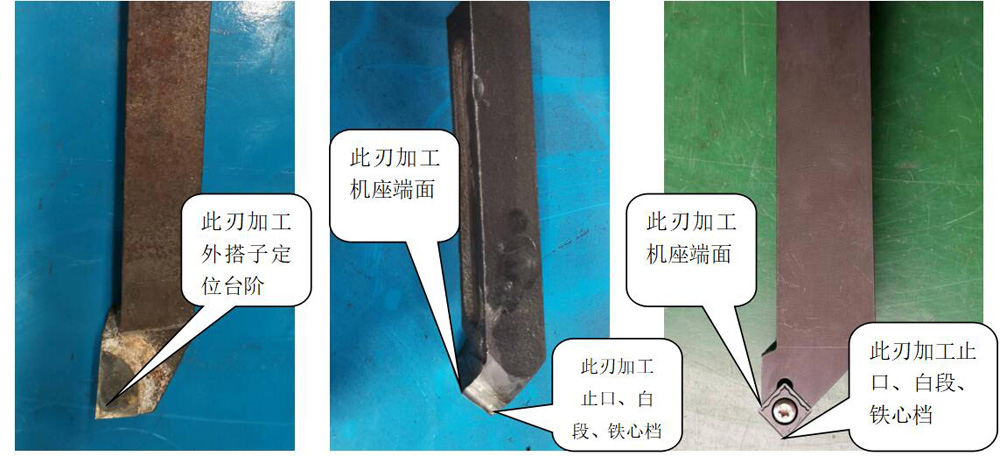

3、加工刀具的選擇。由于涉及到加工工藝的改進,機座分兩次加工,每次加工都要涉及到機座兩止口與鐵芯檔一次裝夾,一刀加工;所以對于刀具的要求就是既能車機座端面,要能車鐵芯檔、白段、兩端止口;但由于機座在第一次裝夾,毛刀加工完成后,需要對止口端面進行精車,及對機座的外搭子進行加工,加工一個定位臺階,用于機座精車時定位;所以查閱相關的機械加工資料,收集刀具信息,并結合機座加工工藝工裝最終選擇刀具如圖3.4所示。毛刀時采用手磨刀于成型刀片結合進行毛刀加工,加工搭子定位臺階時采用手磨的左刃90°偏刀,加工鐵芯檔、白段、端面采用左刃45°偏刀;同時目前隨著成型刀片在鑄鐵機座加工上的推廣應用,大大的降低了操作工磨刀的工作時間,延長了刀具的使用壽命,提升加工效率,所以在機座再用一刀加工工藝加工時均采用成型刀片進行加工;一把刀片可以在一道工序中利用兩個刀刃,一刃用于加工機座端面,倒角,一刃用于加工兩端止口、白段、鐵芯檔;同時刀片為方形,每面四刃,每次加工用兩個刀刃,當刀片精車精度達不到要求時用于毛刀加工,大大的提高的刀片的使用率。降低刀片的采購成本。所以毛刀時的加工刀具配置安裝如圖3.5所示;精車時的刀具配置如圖3.6所示;

圖3.4鑄鐵機殼加工刀具型號

四、零件的加工確認

結合生產實際,機座的生產加工一般為一人操作兩臺設備,一臺毛刀,一臺精車;現場以H160為例對機座進行加工質量進行確認。

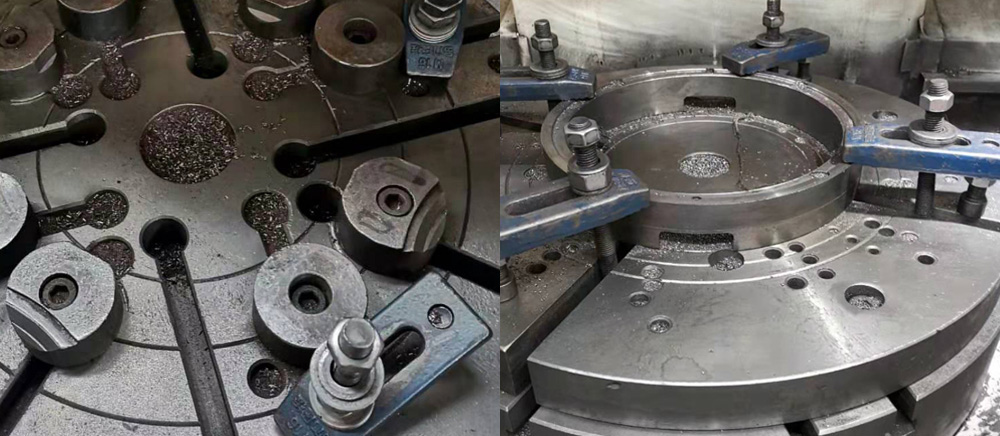

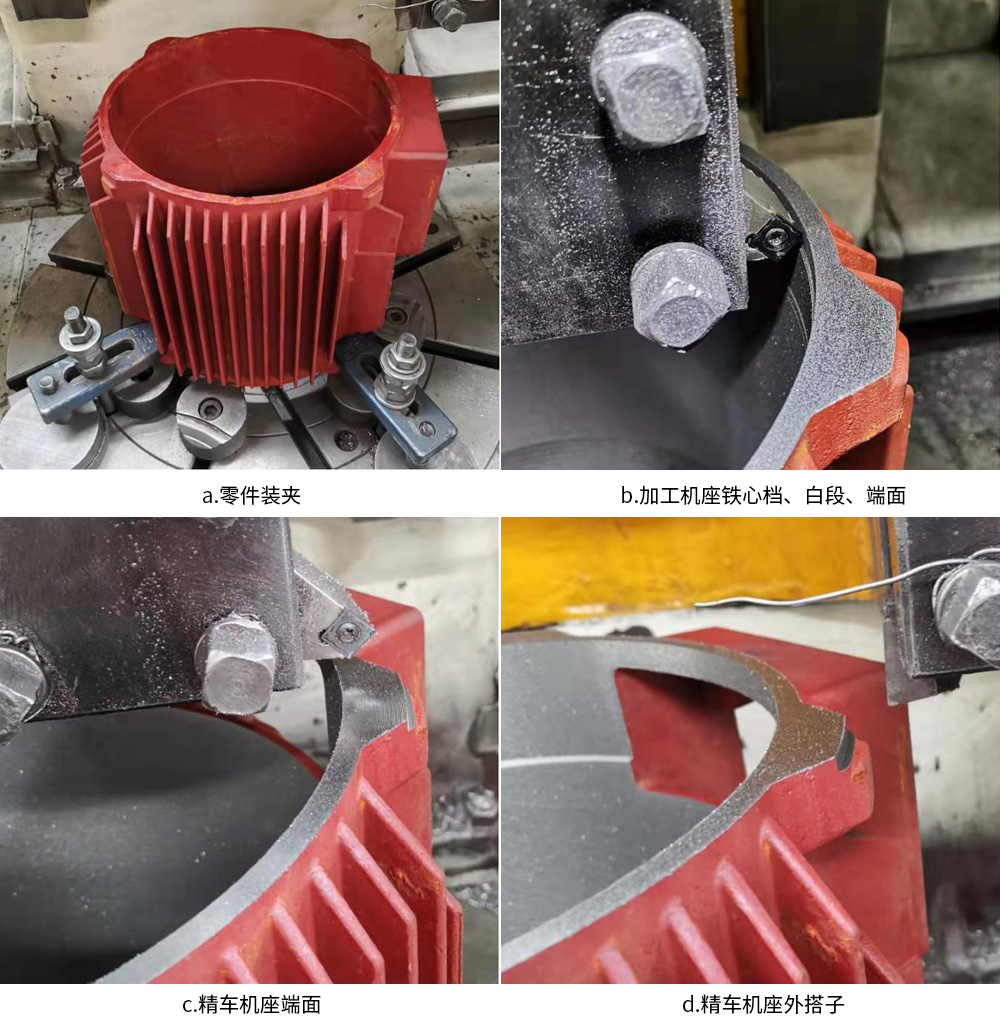

1、毛刀,第一步:將毛刀定位塊安裝到進行零件毛刀的數控立車上,根據H160機座外搭子的外形尺寸,調整定位塊的距離,使其四個定位塊所在位置的中心與花盤中心重合,固定定位塊;第二步,安裝零件,用壓板壓住搭子,螺釘緊固,并安裝加工刀具;第三步,編程,對刀,程序運行,加工零件,先粗車機座上端端面、兩端止口、白段、鐵芯檔,除端面留2mm加工余量其余均留單邊1mm的加工余量進行精車,后在精車機座上端的端面及外搭子定位臺階,外搭子的尺寸與襯片的尺寸配合為H8/h7;完成毛刀工序;并對其毛刀尺寸進行確認。其加工尺寸符合圖紙要求加工尺寸。主要加工過程如圖4.1所示。

圖4.1機座毛刀加工過程

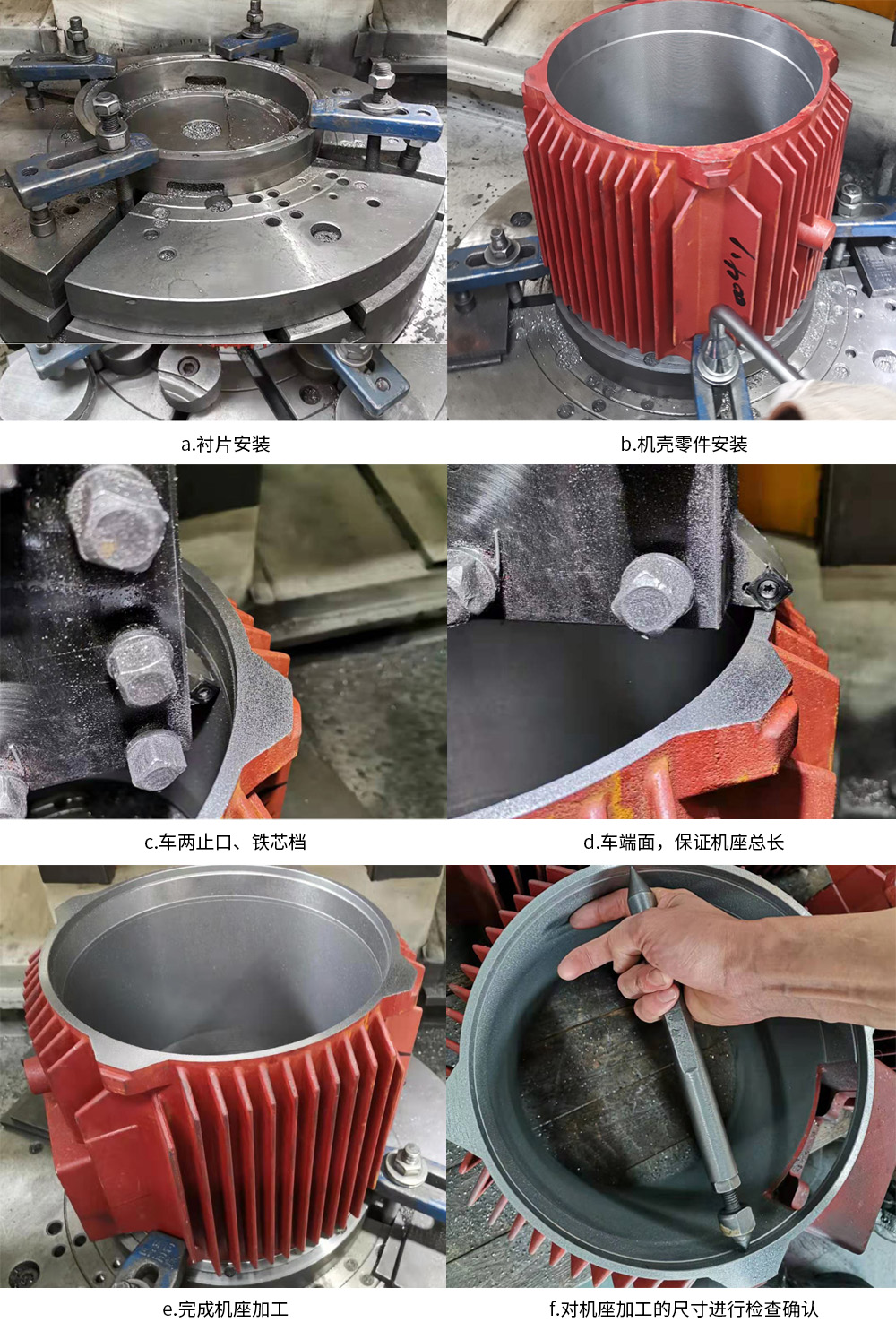

2、精車,第一步:安裝襯片安裝過渡板,將其安裝到設備工作臺面上,安裝時需要主要過渡板上的四條槽,需要與數控立車上花盤的四條T形槽一致;后用過渡板安裝緊固螺釘安裝緊固;第二步:將零件固定襯片安裝到過渡板上,用襯片定位銷釘定位,襯片安裝緊固螺釘緊固;第三步:清理襯片上的鐵屑、垃圾安裝所需加工的機殼零件。以外搭子定位臺階定位,用搭子壓板壓機殼上的搭子平面,安裝時根據機殼的中心高調節壓板的高度調節螺釘,來調節支撐高度,將零件安裝到位,并安裝加工所用的成型刀具;第四步,編程,對刀,程序運行,加工零件,精車上端端面,上端止口、鐵芯檔、白段、下端止口,實現一次裝夾,完成零件的加工現場對其零件加工質量的進行確認,加工的尺寸滿足圖紙要求,同時效率比原來提升30%,不用再多次進行的來回周轉搬運。提升效率,降低成本。具體加工流程如圖4.2所示;

圖4.2.機座精車加工過程

五、結論

本文所述的加工工藝結構能實現機座在數控立車設備上加工一次裝夾一刀加工工藝,實現一次裝夾,完成機座的兩端止口、白段、鐵芯檔、端面,加工效率快,兩端止口與鐵芯檔的同心度好,質量有保證,同時該文所述的工裝制造成本低,使用方便,根據型號安裝相應的加工襯片,使用過程中能有效的縮短鑄鐵機殼的生產周期,降低操作工勞動強度,降低生產成本,優化車間內部電機機殼的加工工藝,同時保證了電機的裝配質量滿足客戶的安裝需求。通過該工藝結構的設計制作,大大的提升的我們公司內部電機機殼的加工質量,提升了效率,在公司領導的主推下、車間的配合下,目前這種工藝結構已普遍的適用于我們的產品零件同時也推廣到供應商。