NEWS

新聞資訊2022-06-17 09:29:53來源:

一、前言

目前,隨著科學技術的發展,市場經濟的日新月異,電機行業競爭越趨激烈,隨著國家節能減排的要求,相比壓鑄行業,傳統的鑄鐵鑄造行業,能耗高、效率低、勞動強度大等特點,在節能減排的要求下,需要對傳統的鑄造行業進行整改;同時隨著老一代工人的老去,越來越多的年輕人不在選擇從事傳統鑄造行業。故生產采購成本越來越高,采購周期越來越長,不利于電機行業的發展,隨著壓鑄行業的興起,傳統的鑄鐵零件逐漸向壓鑄鋁零件過渡,由于壓鑄鋁零件毛坯尺寸穩定,毛坯零件余量少,生產效率快,制作周期短,越來越受到電機生產廠家的青睞,但目前在電機生產廠家及電機鋁機殼相關的配套行業內,鋁機殼的加工還是跟常規的鑄鐵機殼的加工基本一致,生產效率低,每個外止口鋁殼的加工均需要兩次裝夾 ,才能完成加工。在日益競爭激烈的市場經濟下效率就是金錢,降低生產成本,提高生產效率才能使企業立于不敗之地;對此這里以外止口鋁殼加工為例進行工藝工裝的優化,從理論分析到前期工藝策劃,到加工裝夾工裝、刀具圖紙設計,生產加工、零件質量確認最后進行數據分析推廣。

二、前期的工藝分析策劃

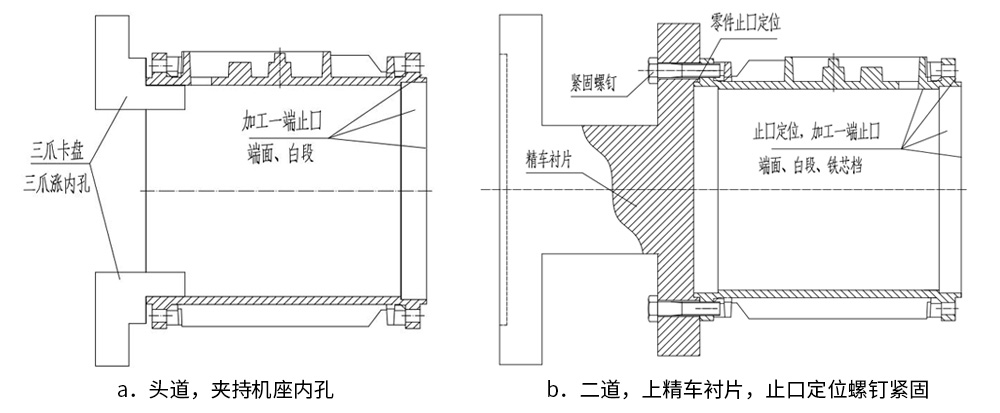

1、現場用常規的加工工藝對鋁殼機座進行加工,分析收集數據。常規鋁殼加工的大體工藝路線為兩種,一種是直接先加工鋁殼,鋁殼成品供應;另一種是先加工鋁殼鐵芯檔后在進行熱套有繞組定子,待有繞組的定子安裝到位后在以定子鐵芯內圓為基準加工兩端止口;針對第一種加工方式如圖2.1所示:第一步、先夾持機殼內孔車一頭的白段、止口、止口平面;第二步、鉆攻已加工面的搭子孔,第三步、以已加工的這頭止口及止口平面為基準,搭子孔緊固,安裝到加工襯片上進行另一頭的止口、止口端面、白段、鐵芯檔的加工;完成零件加工,據現場收集鋁殼零件加工的尺寸數據,由于機殼在加工的過程中兩次裝夾的容易存在裝夾誤差,導致兩端止口不同心的情況發生。不利于電機質量的提升,同時加工一個零件所需要的時間跟相同規格鑄鐵機殼精車的時間差不多,所以這種加工方式質量不穩定,加工效率慢。第二種加工方式如圖2.2所示:第一步、先夾持機殼內孔,加工一頭的白段、端面;第二步、鉆攻已加工一端的搭子孔;第三步、已加工的白段止口定位,車機殼另一端白段、鐵芯檔,第四步、安裝繞組定子鐵芯;第五步、以定子鐵芯內孔為基準加工鋁殼兩端止口,這種加工方式質量比第一種穩定,質量好,但加工的效率相比第一種慢,加工時需要對繞組的端部進行防護,同時定子鐵芯安裝后加工,裝夾拆卸時困難,操作工勞動強度大,同時不利于鋁殼配套單位的加工及供貨,所以也存在一定缺陷;兩種常用的加工方式,每個機殼的加工都需要經過兩次裝夾,兩次加工才能完成,同時中間過程還需要經過鉆孔等工序間的周轉,所以在生產效率上、制作周期上存在很大的不足;

圖2.1,第一種鋁殼的常規加工方式

如圖2.2所示,第二種帶繞組定子鋁殼的加工方式

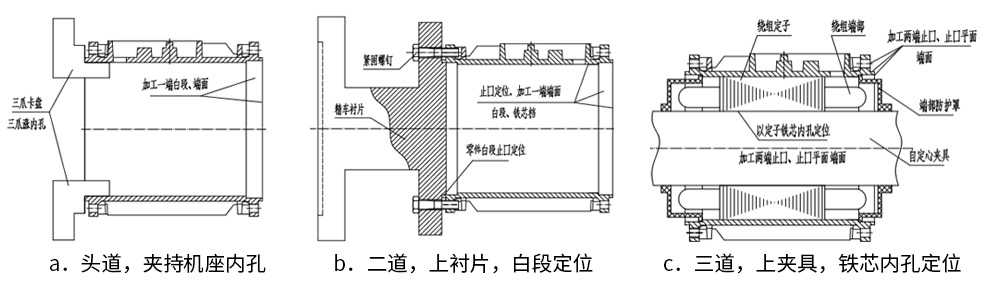

2、對鋁機殼的外形結構如圖2.3所示,進行分析,尋找一種好的加工裝夾方式,提升加工質量與效率,經過實地的考察及翻閱相關的電機制造工藝的書籍,結合鋁殼機座自身重量輕,尺寸穩定,毛坯余量少的特點,對外止口鋁機殼的加工工藝及工裝刀片進行工藝改進;從零件加工質量及效率的角度出發,最好能實現一次裝夾一刀加工,即一刀通工藝;在保證質量的同時提升加工的效率,所以從這質量與效率這兩方面策劃,確認對外止口的鋁殼加工工藝工裝進行改進,特別是裝夾工裝、加工刀具的設計與制作。

圖2.3、外止口鋁殼結構

三、工裝的設計及制作

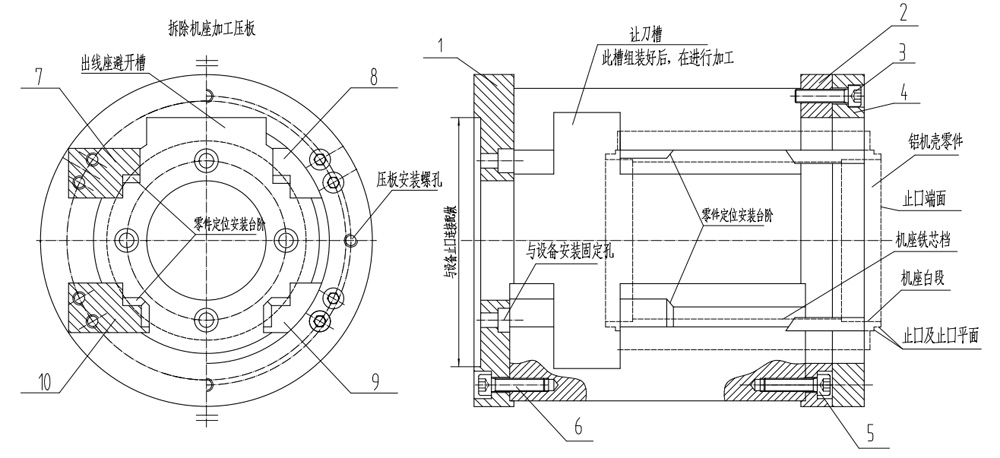

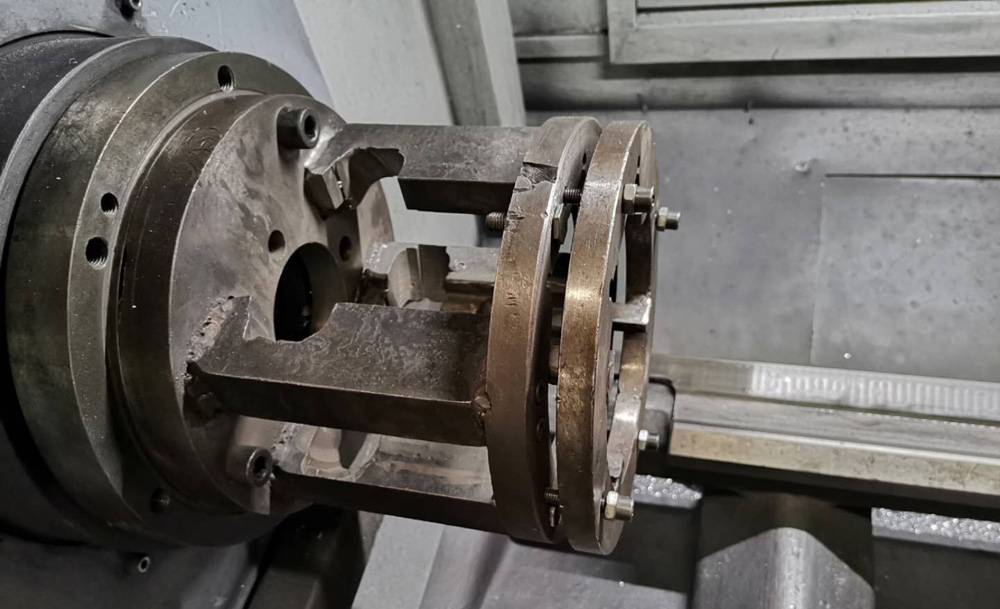

1、裝夾工裝的設計,結合所加工鋁殼的質量輕、余量少、尺寸穩定等結構特征,設計一種專用于外止口鋁殼機座加工的裝夾工裝,經過反復的研究、分析,確認采用籠型式的裝夾結構;如圖3.1所示。包括:固定板a、固定板b、壓板緊固螺釘、壓板、支撐塊固定螺釘、左上定位支撐塊、右上定位支撐塊、右下定位支撐塊、左下定位支撐塊等,在設計的時候需要考慮到零件的的外形,在固定板b、壓板上需要設計避開出線座的避開槽;在四個支撐塊上分別設計鋁殼的定位臺階面及加工刀具的讓刀槽;在壓板上再設計定位臺階,便于零件的軸向壓緊。同時在固定板a、固定板b上設計四個定位支撐塊的安裝定位槽,便于支撐塊安裝定位,保證工裝的裝配精度,從而保證零件的裝夾精度。

圖3.1外止口鋁殼機座加工專用籠型工裝

1—固定板a 2—固定板b 3—壓板緊固螺釘 4—壓板 5、6—支撐塊固定螺釘

7—左上定位支撐塊 8—右上定位支撐塊 9—右下定位支撐塊 10—左下定位支撐塊

2、裝夾工裝的制作。根據工裝的設計圖紙,對固定板、壓板、定位支撐塊等,均采用45鋼,同時對四個支撐塊零件進行調質處理,增強材料的硬度和抗拉強度,使其在于鋁機殼零件接觸時增強其耐磨性,同時不易變形。(1)固定板a加工,先下料、毛刀,后精車,根據機床的夾具安裝尺寸在固定板a上加工出與其配合的止口,后上加工中心,加工與設備的安裝孔、同時加工用于安裝四個定位支撐塊的定位槽、安裝孔;(2)固定板b加工,先下料,毛刀、精車,后上加工中心,在加工中心上加出安裝四個定位支撐塊的定位槽及安裝孔,同時加工出線座避開槽,便于零件的安放;(3)、壓板加工,先下料,毛刀、精車,后再壓板的四個方向,結合鋁機殼的外形臺階,再壓板上焊接四個支撐塊,焊接牢靠,上加工中心對支撐塊進行銑加工,使其壓板上的支撐塊形狀與機殼外形定位臺階相匹配,便于加工時零件的安裝緊固。(4)四個定位支撐塊的加工,先根據圖紙,對其進行下料,后進行粗車加工,后進行熱處理,熱處理硬度在HB230~260,后進行銑加工外形,根據鋁機殼的結構外形,在四個定位支撐塊上分別加工出相應得定位臺階。由于鋁殼的四個方向臺階外形及定位不一樣,所以分別加工出左上定位支撐塊、左下定位支撐塊、右上定位支撐塊、右下定位支撐塊;臺階加工完成后,分別鉆攻四個定位支撐塊的安裝螺孔,每個定位支撐塊均需要加工兩個面,共四個螺孔;(5)、根據設計圖紙,準備好安裝緊固螺釘,對工裝進行組裝,取出固定板a,將四個定位支撐塊分別放置到固定板a上相應的位置,注意四個定位支撐塊的定位臺階位置方向,后用內六角螺釘緊固,后將固定板b固定在四個定位支撐塊上,完成主體結構的組裝;將連接好的主體結構安裝到數控車床設備上,車加工鋁機殼加工時的讓刀槽,避免在加工時,刀具撞刀,干涉;加工完成后,上壓板,完成工裝的組裝。如圖3.2所示 。

圖3.2 鋁機殼加工籠型式的裝夾結構

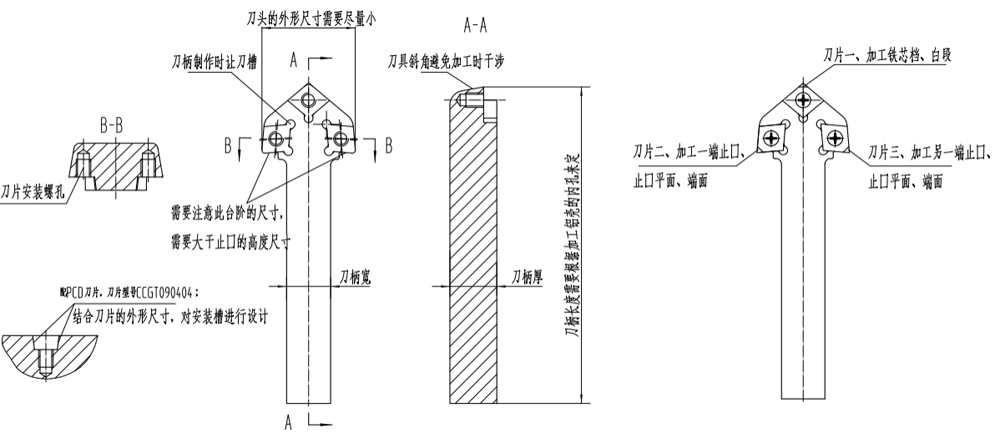

3、加工刀具的設計。由于考慮到機殼為外止口機殼,其需要加工的部位為兩端止口、止口平面、端面、鐵芯檔、白段等幾個部位。在設計刀具時,需要考慮外止口的臺階高度,避免刀具干涉,無法加工,所以加工的刀具無法采用常規的刀具進行制作,同時再加上機殼裝夾工裝長度、空間的限制,無法使用多刀位進行換刀加工,同時設計時需要結合鋁殼內的尺寸大小,來設計刀柄大小,故結合上述的問題,需要設計專用的刀具,一個刀柄可安裝三個刀片分別完成各加工部位的加工;如圖3.3所示,一個刀頭用于加工鐵芯檔、白段,另外兩個刀頭分別用于加工兩端的外止口及止口平面、端面,從而完成外止口鋁機殼的加工;采用專用于與鋁殼加工的PCD刀片,結合刀片廠家提供的刀片數據,對刀柄進行設計,使其在滿足刀片安裝的前提下,優化刀柄的尺寸,讓其盡可能的小,盡可能的縮小刀柄空間,同時設計時需要考慮其加工性,需要考慮其刀柄的可實現性,非標刀具量少在專業的刀具廠家制作生產成本高生產周期長,綜合以上考慮,在設計時需要設計加工讓刀槽。

圖3.3 鋁殼加工加工三刀位刀具結構

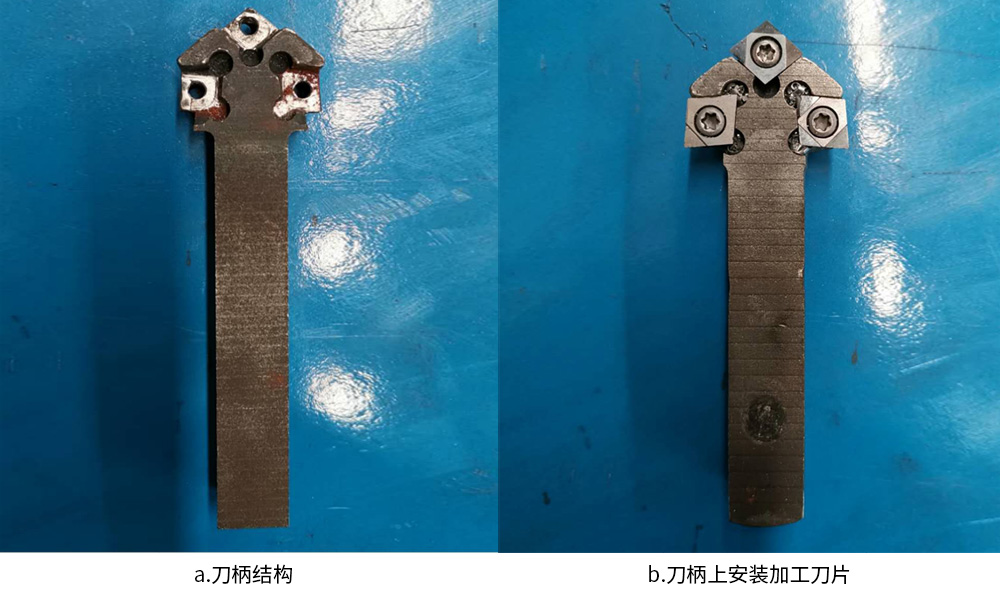

4、加工刀具的制作。先根據刀柄設計圖紙,準備刀柄制作的材料,材料采用40Cr鋼,這種鋼的機械性能良好,屬于中碳合金鋼,淬火性良好,表面高頻淬火后,而且能保存較軟的芯部,因此耐沖擊韌性好。在加工前先對原材料進行調質處理,調質硬度在HB220~HB250,后邊在進行加工,先將其二位圖紙轉換為三維,模擬加工,并生成加工程序,對程序進行修正上加工中心上加工外形;加工時先加工刀柄正面,加工時先加工出讓刀槽,銑刀采用3mm銑刀,加工好讓刀槽后,自動走程序加工刀片安裝的三個槽,并加工好用于安裝刀片的M3.5的螺紋底孔,手動進行攻絲;加工完成正面后,加工反面外形,主要涉及到刀片加工時的刃角。加工完成后對刀片安裝的位置進行高頻淬火處理,淬火硬度控制在HRC28~32,保證刀柄刀頭的硬度使其耐磨。后對其刀片安裝的螺紋孔進行回牙處理,使其能順利旋入刀片的固定螺釘。完成刀具刀柄的制作。如圖3.4所示。

圖 3.4刀柄實樣結構

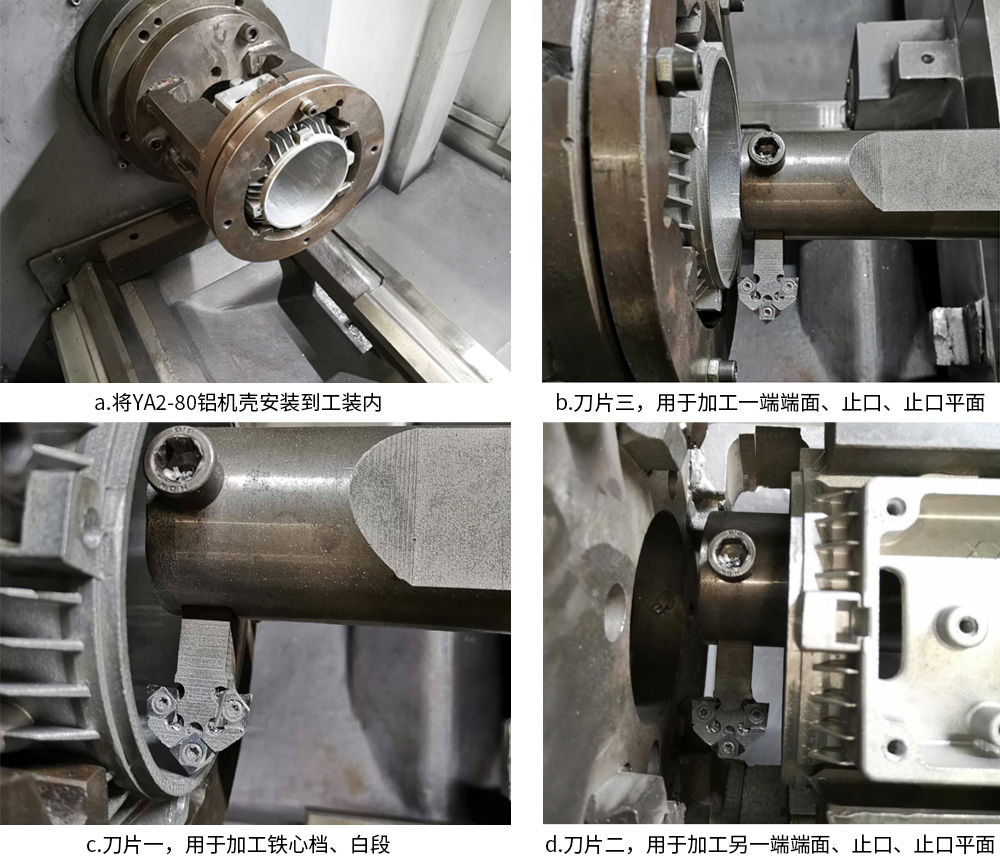

四、零件的加工確認

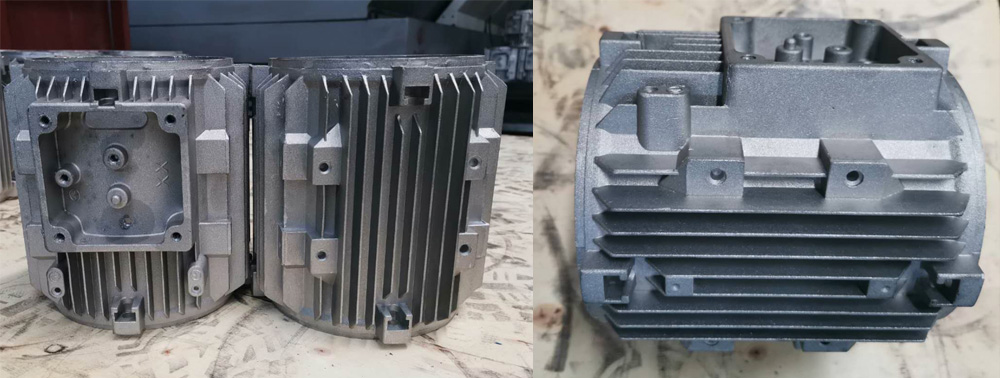

結合生產所需要的加工零件,現場對YA2-80外止口的鋁殼機座進行加工。加工過程如圖4.1所示;安裝鋁殼專用的PCD加工刀片,到刀柄,安裝時需要注意刀刃的方向,再將刀柄安裝到數控車床刀架上;將工裝安裝到數控車床上,對讓刀槽進行進行確認看是否刀具刀頭與工裝相干涉,后安裝待加工的零件,安裝時注意方向,壓板壓緊,根據零件圖紙編程,對刀,確認沒有問題后進行精加工,加工過程中需要注意加工的異常情況,現場確認該工裝及加工刀具可以實現一次裝夾,一刀加工;現場對其零件進行檢查確認,并記錄加工檢驗數據,完全可以滿足加工的質量要求,同時大大的提升了YA2-80的加工質量和效率。同時跟蹤其熱套定子及裝配的效果,電機軸伸跳動,電機的靈活性均滿足質量要求,所以該設計加工工藝、工裝完全可以滿足零件加工的質量要求。

圖4.1 YA2-80外止口的鋁殼機座進行加工過程

五、結論

本文所述的加工工藝結構有益效果為:所述加工工裝結構制造成本低,使用方便,使用過程中能有效的縮短外止口鋁殼機座的生產周期,降低操作工勞動強度,降低生產成本,一次裝夾,一刀加工,使得兩端止口、鐵芯檔、止口平面均一刀進行加工完成,有效的保證了機殼的同心度,有效的提升外止口鋁殼機座的加工質量與效率。目前此類型的加工工藝工裝已在我們公司內大力的推廣,也獲得了公司內操作工及領導的認可,大大的提升了外止口鋁殼機座的加工效率和加工質量。